産業用ロボットの導入Introduction of industrial robot

≫ ≫ せっかくロボットを導入するのだから、優れたラインに仕上げたい

産業用ロボットの導入を検討されているお客様はもちろん、システムの作り手である私たちも同じ思いで取組みます。そのためには、ロボットの選定はもちろん、装置自体・ライン全体をきめ細かく考えられた使いやすい装置にすることが大切です

ここでは、製造現場へのロボット導入を検討されている方へ、産業用ロボットの基礎知識と検討項目、導入ステップなどをご案内します。

■ よくいただく質問は、 こちらのページでまとめています

産業用ロボットの種類

産業用ロボットの種類

ロボット導入で期待される効果

ロボット導入で期待される効果

ロボット導入準備・ステップ

ロボット導入準備・ステップ

導入費用

導入費用

コンサルティング

コンサルティング

保守、メンテナンス

保守、メンテナンス

工業用 / 産業用ロボットの種類

工業用 / 産業用ロボットの種類

一般に、産業用ロボットとは3軸以上の自由度があり、プログラム可能な自立制御機械を指します。FAで使われる産業用ロボットの多くは、ハンドリングを担当しています。

『ロボット』は「センサ、駆動系、知能・制御系の3つの技術要素(ロボットテクノロジー)を有する機械システム」と定義され、産業用ロボットのほかヒューマノイドやお掃除ロボットのようなものまで含まれます。

『ロボット』は「センサ、駆動系、知能・制御系の3つの技術要素(ロボットテクノロジー)を有する機械システム」と定義され、産業用ロボットのほかヒューマノイドやお掃除ロボットのようなものまで含まれます。■ 形状・機構で分類 : 代表的な産業用ロボットの種類と特長

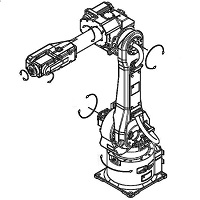

垂直多関節型ロボット

4~7軸で人間の腕によく似た機構で自由度が高く、複雑な動きに対応できます。自由度が高い反面、直交型に比べて機械剛性が低い傾向にあり、高速で動かす場合には緻密な制御が必要です。

単に「多関節ロボット」といった場合は、これを指すことが多い。

用途:溶接、塗装、組み立てなどの分野で

水平多関節型ロボット (SCARA)

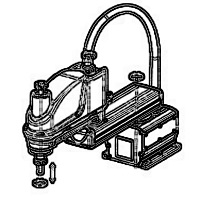

水平方向にアームが作動するロボットで、スカラ型(Selective Compliance Assembly Robot Armの略)と呼ばれることが多い。4軸構成で上下方向への剛性が高く且つ水平方向にコンプライアンス(やわらかさ)を持ちながら最後のスライド軸は傾きにくいようになっているため、部品を押し込む動作を実現しやすい。

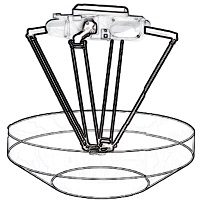

パラレルリンクロボット (parallel link robot)

パラレルメカニズム(並列なリンクを介して1点の動きを制御する方法)を使った産業用ロボットで、複数モータの出力を1点に集中させるので、高精度・高出力なことが特長。

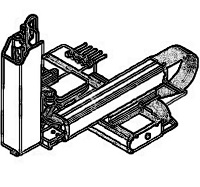

直交ロボット

2~4軸の直交するスライド軸を組合せた産業用ロボット。直線的な動きしかできないので作業は限定されるが、構造がシンプルなので設計の自由度が高い。ガントリーロボットともいう。

■ 用途で分類

用途ごとに特化開発をされたものを指します。

・ 溶接ロボット

・ 組立ロボット

・ 搬送ロボット

・ 塗装ロボット

・ 検査ロボット

・ 研磨ロボット

・ 洗浄ロボット

など

■ 非工業用・非産業用のロボット

ロボットは、産業用とそれ以外分野にも使われています。

・ 土木や建設など

・ 農林業

・ パワーアシスト(ウェアラブル)

・ 測量、危険地帯作業(ドローンを含む)

・ 清掃、警備など

・ 医療、防災、宇宙など

・ 清掃、警備など

・ コミュニケーションロボット

・ 自動車運転

など

ロボット導入で期待される効果

ロボット導入で期待される効果

| 業種 | 工程 | ロボットタイプ | 期待される効果 |

|---|---|---|---|

| ・溶接 ・切断 ・プレス ・塗装 ・組立て等 |

・垂直多関節ロボット ・水平多関節ロボット |

・生産効率向上 ・品質の安定 ・安全性の向上 ・スキル継承や習得が不要 ・人件費の節減 |

|

| ・組立 ・仕分け |

・垂直多関節ロボット ・水平多関節ロボット ・直交ロボット |

・品質の安定 ・生産効率向上 ・労働環境の改善 ・人件費の削減 |

|

| ・検査 ・ピッキング ・ラベル印字確認 ・加工表面のキズ ・動作確認 ・組立て等 |

・垂直多関節ロボット ・水平多関節ロボット ・直交ロボット |

・品質の安定 ・生産効率向上 ・労働環境の改善 ・人件費の削減 |

|

| ・食品製造(盛付け含む) ・ピッキング ・整列 ・検査(ラベル印字等) ・箱詰め ・包装・梱包 ・パレット積み |

・垂直多関節ロボット ・水平多関節ロボット ・パラレルリンクロボット |

・衛生管理の手間が軽減 ・品質の安定 ・生産効率向上 ・労働環境の改善 ・人件費の削減 |

|

| ・薬品分析 ・検査 ・搬送 ・仕分け |

・垂直多関節ロボット ・直交ロボット |

・衛生管理の手間が軽減 ・分析データの均質化 ・品質の安定 ・労働環境の改善 ・人件費の削減 |

- ロボット導入により、

- (1)製品へのメリット・・・品質の安定や向上、高付加価値化、蓄積データの二次利用、など

- (2)労働環境へのメリット・・・省力・省スキル化、安全の確保、生産設備の見映えがよくなる、など

- (3)経費的メリット・・・省人化、省エネ・省資源化によるコスト削減、など

ロボット導入への準備、ステップ

ロボット導入への準備、ステップ

産業用ロボットは、購入しただけの「ロボット単体」では動きません。製造や物流の現場で稼働させ「ロボットシステム」として成果を上げる運用をするするためには、次のような作業が必要となります。

現場に合ったロボットの選定をし、

現場に合ったロボットの選定をし、

作業に必要なロボットハンドを設計・製作し、

作業に必要なロボットハンドを設計・製作し、

追加装置(センサ・画像処理システムなど)や付帯設備(コンベアなど)を組み合わせ、

追加装置(センサ・画像処理システムなど)や付帯設備(コンベアなど)を組み合わせ、

そのため、製造ラインから見直す必要がある

そのため、製造ラインから見直す必要がある

さらに、人の安全を確保する必要がある・・・ etc.

さらに、人の安全を確保する必要がある・・・ etc.

そして・・・

高効率、且つお客様の課題を解決する最適なロボットシステムを構築し、設計・導入・運用に至るまでのサポートが求められ、お客様とロボットをコーディネートする役割をロボットシステムインテグレータ(SIer・エスアイアー)といいます。

■ ロボット導入の決定まで

社内検討チームの結成(経営側、実務担当など多様な顔ぶれで)

社内検討チームの結成(経営側、実務担当など多様な顔ぶれで)

ヒアリング→現状の問題点抽出、

ヒアリング→現状の問題点抽出、

ロボット導入効果が発揮できる作業のリストアップ

ロボット導入効果が発揮できる作業のリストアップ

ロボット導入環境の調査 → 設置条件の確認

ロボット導入環境の調査 → 設置条件の確認

導入やランニングコストの費用対効果の検証

導入やランニングコストの費用対効果の検証

実務担当者による提案依頼、ロボットSIer、ロボットメーカー等へ提示

実務担当者による提案依頼、ロボットSIer、ロボットメーカー等へ提示

■ 導入が決定したら

ロボットSIer、ロボットメーカー等からの提案書を検討

ロボットSIer、ロボットメーカー等からの提案書を検討

ロボットの仕様、動作付帯設備・治具、導入スケジュールの確認、確定

ロボットの仕様、動作付帯設備・治具、導入スケジュールの確認、確定

社内のロボット運用メンバーの選定

社内のロボット運用メンバーの選定

設置・調整、試運転

設置・調整、試運転

稼働

稼働

導入費用

導入費用

ロボットの導入には、以下のような費用がかかります。

ロボット本体費用

ロボット本体費用

ロボット周辺設備機器費用

ロボット周辺設備機器費用

設置、調整費用

設置、調整費用

人材育成費用

人材育成費用

保守、メンテナンス費用

保守、メンテナンス費用

コンサルティング費用

コンサルティング費用

ロボット導入への投資は導入時費用が大きく、中小企業では負担になると思うこともあります。生産性・品質向上などの直接メリットと採用・教育コスト、離職リスク回避など間接メリットなど、費用対効果を経営戦略と照し合せて検討する必要があります。

■ 補助金、助成金など

ロボット導入にあたり、一定の条件を満たした企業を対象に、ロボット購入費用に充てられる公的な補助金があります。経済産業省からの補助をもとに日本ロボット工業会が実施しているのは「ロボット導入実証事業」。

(A)ロボット導入実証補助事業

ものづくり分野やサービス分類におけるロボット未活用領域手のロボットの導入の実証を行う事業者に対し、当該実証事業に要する費用(ロボットシステムの設備費用、SIerによるシステムインテグレーション費用、等)の一部を補助。上限:3,000万円。

(B)ロボット導入FS補助事業

ものづくり分野やサービス分野におけるロボット未活用領域へのロボット導入を検討する事業者に対し、当該ロボット導入についての実現可能性調査(以下「FS」という。)を行うための費用(SIerによる業務分析、ロボットシステムの検討、費用対効果の算出のための費用、等)の一部を補助。上限:500万円。

■ その他にも産業用ロボット導入支援補助がある団体や自治体はありますので、工場所在地のある自治体(都道府県・市町村)にお問合せください。

コンサルティング

コンサルティング

ロボットを導入したい・工程をロボット化したい。だが、何から始めれば良いのか・・?とお問合せをいただきます。私たちは、ロボットを導入する最初のステップから参加し、ロボット本体のみの導入ではなく、生産に必要となるロボット回り付帯設備や冶具の設計製作、生産効率を考えた運用方法、運用後の保守、部品供給までのサポートをしています。また、ロボット導入に限らず、ご予算に応じてお客様が抱える問題点に対して高効率化や自動化のサポートも対応いたします。

- 当社では産業用ロボットの導入をご検討されているお客様へ、企画段階のご相談から改善策の提案、設置・運用、サポートを行っています。お客さまの抱える問題点に対して、ご予算に応じてロボット導入や高効率化・自動化等へのサポートに対応しています。

- サポートの流れ

-

ロボット導入に関するご相談・お問合せ

ロボット導入に関するご相談・お問合せ -

-

ヒアリング

ヒアリング -

-

現地調査(※)・問題点の抽出 ※:現地まで片道100㎞以上は、実費をいただく場合があります

現地調査(※)・問題点の抽出 ※:現地まで片道100㎞以上は、実費をいただく場合があります -

-

改善案の概要を提示(ロボット化・高効率化・自動化など)

改善案の概要を提示(ロボット化・高効率化・自動化など) -

【ロボット導入決定】

【ロボット導入決定】

-

-

改善案概要の詰め

改善案概要の詰め -

-

ロボット化の設計

ロボット化の設計 -

-

ロボット選定、付帯設備、治具等の製作

ロボット選定、付帯設備、治具等の製作 -

-

設置、調整、運転支援

設置、調整、運転支援 -

【自動化・高効率化に決定】

【自動化・高効率化に決定】

-

-

業務改善案作成・提示

業務改善案作成・提示 -

-

改善案概要の詰め

改善案概要の詰め -

-

自動化、高効率化へ設備の設計・製作・・・

自動化、高効率化へ設備の設計・製作・・・

保守・メンテナンス

保守・メンテナンス

休みなく働くロボットを、ベストな状態を維持してご使用いただくためには、定期的な点検の実施が必要となります。

日ごろから定期的に点検し、摩耗・消耗・劣化の兆しがある部品を予防的に交換したり、部品を調整して機械のコンディションを最適に保つメンテナンスは、

長くご愛用いただくためには重要な作業です。

休みなく働くロボットを、ベストな状態を維持してご使用いただくためには、定期的な点検の実施が必要となります。

日ごろから定期的に点検し、摩耗・消耗・劣化の兆しがある部品を予防的に交換したり、部品を調整して機械のコンディションを最適に保つメンテナンスは、

長くご愛用いただくためには重要な作業です。

- ・メンテナンスが行き届いていると

機械装置は修理が少ない

機械装置は修理が少ない - ・メンテナンスをしていないと

故障してから不具合に気づくため、修理頻度が高くなる

故障してから不具合に気づくため、修理頻度が高くなる

一般的な産業機械はもちろんですが、ロボット導入後にはロボットメーカーを交えた ≪ロボットに必要な保守・メンテナンス≫ が発生します。

-

簡易点検

簡易点検  外観点検やロボットの動作確認の実施

外観点検やロボットの動作確認の実施 -

軽 点 検

軽 点 検

+

+  制御部動作確認、ロボット本体の油脂潤滑確認等の実施

制御部動作確認、ロボット本体の油脂潤滑確認等の実施 -

普通点検

普通点検

+

+  制御部内の点検、ロボット本体のタイミングベルト等機構部の点検実施

制御部内の点検、ロボット本体のタイミングベルト等機構部の点検実施

定期点検の際に修理や調整の必要性を認められた場合は、報告書と共にご提案書を提出させていただきます

新光技研では、産業用ロボット導入のご相談・ご提案から設計 → 製作 → 納入 → メンテナンスまでを、一貫して行っています。お気軽にお問合せください。